3DプリンタにAtom Camを設置した。 これまでも3Dプリンタの様子を映していたのだが 良い位置に固定できず 印刷の様子をうまく見ることができずにいた。

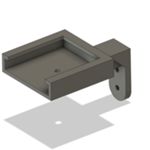

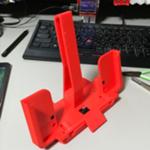

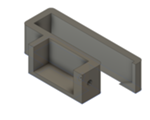

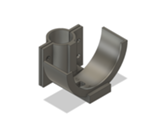

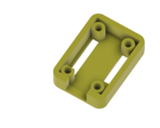

3Dプリンタ(Qidi X-Smart)はステージが上下するタイプ なので、カメラを高い位置に設置しないと 様子がロクに見えないのが悩ましい。 いろいろ検討した結果、 3Dプリンタ正面の透明なポロカーボネイト製パネルに 穴を開け3Dプリンタで製作したホルダーを ネジ留めすることにした。

3DプリンタにAtom Camを設置した。 これまでも3Dプリンタの様子を映していたのだが 良い位置に固定できず 印刷の様子をうまく見ることができずにいた。

3Dプリンタ(Qidi X-Smart)はステージが上下するタイプ なので、カメラを高い位置に設置しないと 様子がロクに見えないのが悩ましい。 いろいろ検討した結果、 3Dプリンタ正面の透明なポロカーボネイト製パネルに 穴を開け3Dプリンタで製作したホルダーを ネジ留めすることにした。

3Dプリンタのノズル交換後, ホルダーをプリント、パネルにドリルで穴を開け ホルダーをネジ止め、ATOM Camをバッチリ固定できた。

|

|

|

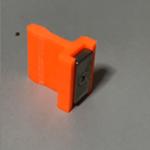

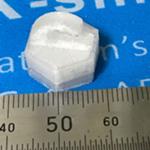

| 設計したホルダー。 ホルダーばかり作っている私もホルダー職人。 | 前面パネルに固定しているので、パネルを上げるとカメラも動く。ネジ長すぎ。 | iPadで3Dプリンタの状態を確認。表示しっぱなしでも問題ない。 |

せっかく良い位置にカメラを固定できたので ATOM CamでTime Lapseを撮ってみた。

作っているのは、ダイソーの両クリップのメモホルダーを 固定する台。例によって磁石付き。 あまりTime Lapse映えしないが、 机の上のiPadで3Dプリントの様子 見れるのは便利だ。

|

|

|

| プリント結果 | 磁石を固定 | メモクリップ立て |

このところBlogの更新が頻繁なのは、 たまたまネタが連続して発生したタメ。 毎日更新を目指しているわけではない。

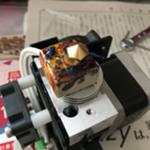

3Dプリンタ出来なくなった。 プリントすると、フィラメントが切れ、 最初の1,2層しかプリントされない。 手動でフィラメントを送ってみると 溶けた樹脂が出てくるものの、 ステッピングモータの脱調音がする。

これは、もう、ノズル交換の時期だろう。 購入後1年経ったし、最近はPLAを高温気味(220度)で 使ってたから煤が詰まったのかな、などと思いつつ 交換の方法を調べる。

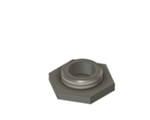

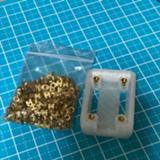

使用している3Dプリンタは Qudi社のX-Smart。 購入時に工具とスペア部品が入った 修理キットが付属していた。 付属品のUSBメモリには、説明書と 修理方法の動画ファイル(mp4)があり、 感心なことに、ちゃんとPCに保存していた。 動画通りに作業し、簡単にノズルを交換できた。 古いノズルには、煤っぽいものが若干あるようにも見える。

|

|

|

| プリンタ付属の修理キット。 工具と交換部品など。 | ヘッドを取り出す。 汚い。 ヘッドを回転時に本体固定用のネジまで付属。 | ノズルが新しくなりました。 |

交換後、テストプリントを実施。 キレイに印刷できることを確認できた。

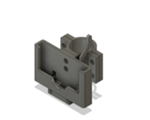

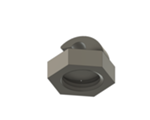

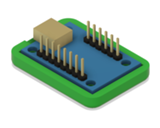

プリントしたのは、 ATOM Camを アルミフレームに固定するホルダー。 窓の内側から外を映せるよう1台設置しているのだが、 カーテンと窓の間にあるので、 カーテンをいじると向きが変わったりする。 それが嫌なので、ホルダーを作成した。 ATOM Cam付属の丸い鉄板をネジ止めしてあり、 ATOM Camを磁石で固定する。 台座にはフチを付けているので、台座は回転しないはず。

|

|

|

| きれいにプリントできました。 | Atom Camをアルミフレームに固定するホルダー。 | 設置状態。 |

3Dプリンタのノズルの交換が、思ったより簡単にできて 感心した。長く使って行けそうだ。 追加の 交換用ノズルをAMAZONに注文した。

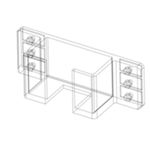

久しぶりに3Dプリンタを使う。 作成したのは iPad Proスタンドの改良部品。 改良点は、差込口の拡張。 差込口を幅方向にも、厚さ方向にも 拡張した。

斜め平面が2つあるので、 作成方法に悩んだが、 論理演算を駆使し作成した。

使ってみると大変良い。 iPad Proの差し込みが、大幅に楽になった。

|

|

|

| 改良前のiPad Proスタンド | 今回、作り直した部品。 左が改良前、右が改良後。 |

改良後のiPad Proスタンド。 格段に挿入しやすくなった。 |

3Dプリンタは、寒くなり、ABS樹脂のプリントが 難しくなってから、 温度センサーの設置は行ったものの, 温度低下の対策も行うことなく、 3Dプリント自体を行っていなかった。

暖かくなり、ABSのプリントも問題なくなるとおもわれるので、 ぼちぼち、いろいろ印刷して行きたい。

既に書いたことだが、 寒くなって3Dプリンタの調子が悪い。 ABSだと反ってプリントできないのでPLAで印刷している。 しかしABSも使いたいので対策を検討する。 保温とかヒーター設置とか考えられるが、 まずは温度を測定したい。 3Dプリンタ内部、上部、外部等の温度を計測し、 データをWiFiで飛ばしてグラフ化したい。

温度センサーは、Amazon等で安く売っている ステンレス管入り防水DS18B20を使用する。5個で1050円。 マイコンは手持ちの関係で OLED付きESP-WROOM-02(ESP8266)マイコン HSES-NODE-OLED。 で、ステンレス管入りのDS18B20を見ているうち、 ホルダーを作ったら便利だし、カッコいいのではないかと 思いつき、作ったらやっぱりカッコよかったという話。

今回のホルダーはサポートなしで印刷。 穴は若干の対策を施し問題なし。 PLAだとサポートの取り外しに苦労していたので、 サポート無しでプリントできるのはありがたい。 作り直しは1回。隙間の大きさを見誤った。 拘束が(たぶん)適切に入っているので 寸法の修正だけで修正できた。

スチール製のケースに入った3Dプリンタ周りに取り付けるため、 ホルダーには皿穴付きネオジム磁石が取り付けてある。 マイコンを固定する Grove Wrapperにも 磁石が取り付けてある。

|

|

|

| Fusion360で設計 | センサー5本 ホルダーがカッコいいと思う。 |

DS18B20のケーブルには3PのQIコネクタを取り付け 基板に接続 |

|

|

|

| ホルダー背面には皿穴付きネオジム磁石 | HSES-NODE-OLED | こちらの背面にも磁石 |

プログラムはds18B20で温度を計測できるところまで作ったところで、 未完成。プログラムの進みが遅い理由を挙げると

Arduinoのプログラミング環境として platformIOの名前は前から聞いていたが 食わず嫌いで全く調べていなかった。 で、なんか VSCodeで使える。 pythonで書かれているとか聞いて 試してみたら、コンパイルはMakefile並に早い。 プログラムの書き込みもできるし、シリアル端末も使える。 そこまでは良いのだが、VScodeのc++環境(intelliSense?)の 設定がよくわからない。 ソースファイルを開けませんとかエラーが出る。

c_cpp_properties.jsonの設定が必要だということが判明し、 さらに PlatformIOのPROJECT TASKSのRebuild IntelliSense Indexで このファイルを設定してくれることがわかった。 いいかげん、ちゃんとプログラムを完成させ温度を計測しよう。

このホルダーを作った後に HSES-NODE-OLED + HSTS-ATD7410 x 4個の構成でも 温度計測できることに気がついた。 こちらの構成だとGrove Wrapperで全部固定できるので、 新たにホルダーを作る必要はなかった。

iPad Proスタンドを作り直した。

改良点は以下の2点。

現状で、充分使える状態ではあるが、不満点はある。

作り直しに時間がかかった理由の1つは、 寒くなり、ABSをプリントしたものが激しく反るように なってきたため。 結局、ABSではなくPLAで印刷することになったが、 PLAは3Dプリンタを購入した直後に小物を少し作っただけで すぐにABSに移行したため質感に慣れていない。 ABSより硬いイメージ。反らないし、正確にプリントできるのかも しれない。 今後は他の材料 PETGやTPUなども試して行きたい。

|

|

|

| iPad Proがない状態。 黒く見えるのは iPhone7用スタンド | 背面。 Apple Pencilも挿し、充電できる。 | Google Nest Miniを貰う。 |

YouTube有料メンバーシップ登録者にプレゼント ということでGoogle Nest Miniをもらう。 Amazon Echo Dotをすでに持っているので、 用は足りているが、 Google Nest Miniにできることも知りたいので 試しに使ってみようと思う。

DEATH STRANDINGは、クリア後の世界を楽しんでいる状態。 カエラル通信未接続エリアは解消、 国道も全復旧、欲しいZIPラインも大体接続したので、 あとはどこまで依頼を消化しようかと思っているところ。

寒くなったので 足元ヒータを購入した。 毎年なにかしら買っているような気がするが 安いので気にしない。 このヒータには、電源+温度調節のコントローラと 、それを使いやすい場所に保持するホルダーも付属するのだが、 このホルダーがパイプか何かに引っ掛けるような形状で、 ヒータ・コントローラ間のケーブル長も50cmぐらいと短いことも あり、私の環境では使えそうにない。

となると、コントローラは床に転がして使うしか無いが、 操作性が悪いので3Dプリンタで作ることにした。 固定は、余っているネオジム磁石をたくさん使って、 スチール机に着けることにする。

いつものFusion360で設計し、PLAでプリント。 温度の設定がよろしくないのか、サポート材の取り外しが面倒。 サポート無しで印刷できるようすべきだった。

|

|

|

| 購入した足元ヒータ | 付属のホルダ。 引っ掛ける場所が無い。 |

製作したホルダ。 20x10x3mmネオジム 磁石6個の勇姿を見よ。 市販品では、まぁあるまい。 |

|

|

|

ABSでなくPLAを使ったのは、寒くなって ABSのプリントの調子が良くないから。 やたらと反ってしまう。 ヒートベッドの故障を疑ったが、発熱はしている。 ネットで調べると、寒くなるとABSは反りやすいという 話があったので、納得した。 PLAを試すと問題なかったので、当面はPLAで行こうと思う。

プリントが完了し磁石を取り付けると強力にスチール机に 固定された。使用している磁石は 20x10x3mmの皿穴付き ネオジム磁石(国内製)を6個。 全部同じ極性なので、隣り合った磁石をネジ止めする時は、 反発力が結構あり若干苦労する。 値段は1個100円ちょっと。 AliExpressでも安く売っているが、中国製は若干脆い気がする。 何個か割れたことがある。 皿穴つきネオジム磁石は、磁石を皿ネジで簡単に固定できるので 大変便利なのだが、100円ショップで売っているネオジム磁石と 比べると割高感があるので、いつもは100円ショップの方を使っている。 しかし強力な磁力が欲しい時は、皿穴付きのほうが良いと再認識した。

3Dプリンタ関連の動画をよく見るが、 海外の動画は質・量ともに国内のものを凌駕しているし、 再生数、チャンネル登録者ともに多い。 日本語と英語の視聴者数の違いを感じる。 そんななかから、最近、気になった動画を3つ 紹介する。

チップ部品のテープを整理するケース。 良く出来ていて実用品という感じがする。 私もリフロー炉とか導入したら作りたい。

この動画で好感が持てるのは、 苦労した点・工夫したを過不足なく良いテンポで紹介している点。 ケースにテープがうまく付かないので、 ヤスリで削って見たり、 アセトンで表面を溶かしてみたりして、 結局 塗料を塗るということに落ち着いている。 台の安定のため鉄のフラットバーを仕込んでいるところなど 実用という感じがする。

タイトルを読まずに動画を見ていたので、 単なるターンテーブルだと思っていたら、 なぜかサーボが1個入っていて謎だった。 見続けるとリモコンのスイッチを押して カメラのシャッターを切るためのサーボだと判明。 撮った写真は Autodesk ReCap に読み込ませる。 単なるターンテーブルとしても使える。

この動画に設計に突飛なところは無いが、 設計が安定しているというか、自然というか、 よく出来ている感じする。

Arduinoを含め殆どの部品は ELEGOO UNO R3 Project Most Complete Starter Kit 5,950円 で揃うらしい。安いよね。

実は自分でもターンテーブルを作っていて、 ハードは完成しているのだが、 ソフトが面倒で出来ていない。 Arduinoを避けて PIC32を使ったのが間違いかも... Arduinoだとライブラリで済むところも 自分でつくらなければいけない。

ArduinoだとIDEが使いにくいとか、 AtMega328Pが16Mhzとかどうよなどと 考えてしまう。 ESP8266,ESP32だと割と使いやすいが、 WiFiが不必要な環境では使いたくない。 もっとArduinoで使いやすいCPUを探そうか...

魅力的な写真に惹きつけられ動画を見る。 acupuncture という単語を知らず、 なんの針を使っているのかわからなかったのだが、 単語の意味を調べ 鍼治療用の使い捨ての針ということが判明。

HPにある リンクを見ると 1箱100本で700円ぐらいと安い。 しかし、 Does'nt post to Japan などと書いてある。日本のサイトで調べてみると 医療従事者でないと購入できないようだ。

動画を見ていると、作っているものも良いが、 環境の素晴らしさに目が奪われる。 まず、広い。大型モニターだけでも8台見える。 あと大きなアームに取り付けられた実体顕微鏡。 HOZANだとL-519相当か。 51,920円。 ものすごく高いわけでもないのか。

iPhoneのホルダーが良い感じにできたので iPad Proのホルダー?スタンドも作ることにする。 幸い、iPhoneのスタンドが余ったので、 これを使えば簡単にできる ... はずだったが、 意外に苦戦した。 まだ、完成とは言えないが 使えるものにはなったので、 一段落とする。

苦戦した理由その1は、大きさ。 iPad ProはiPhoneと比べて大きいので、 スタンドもでかくなり、 各部品の印刷に時間がかかる。 一番大きな部品で5時間ぐらいかかるので、 試行錯誤のサイクルが長い。 あと、私の3Dプリンタでは 140x140x140mmまでしか 印刷できないので、余計な部品分割も必要になる。

苦戦した理由その2は、iPad Proが 斜めになっていること。 斜めになっていると、寸法の計測等が 難しい。iPadの位置も、最初の設計 から2mmずれていた。

ちなみに スタンド上のiPadの傾きは 75度。 垂直から15度ずれている。 この角度を測るのに、分度器を探したが みつからないので、 オンライン分度器 というサイトを利用させてもらった。 写真をアップロードし、分度器画像を重ねて表示し 角度を測る仕組み。面白いアイデアだ。

出来上がったスタンドは一応使用可能な状態になった。 iPadを挿せば保持できるし、Lightningコネクタも刺さるし、 レバーで外せる。

|

|

|

| iPhoneスタンドにiPad Proを刺し

写真を撮って、角度計測。 オンライン分度器を 利用させてもらった。 |

前面。 iPhoneスタンドが中に入っている。 中央のレバーを押すと i PadがLightningコネク から外れる。 | 背面。 |

不満、未完成な点は以下の3点

使い易いのではないかとレバーを前に配置したが、 iPhone ホルダーと同様に背面配置の長いレバーの 方が良かったかもしれない。

Homeボタンを押しづらいのは予想外、 使ってみるまで気が付かなかった。

Apple Pencilスタンドは、充電可能なものを 以前から作りたかった。iPad Proスタンドと 一体になっている方が良いように思う。

次は、Apple Pencilスタンドの試作などを ぼちぼち始め、気が向いたらスタンドの作り直しも したいと思う。

iPhoneをケーブルを刺した状態で机の脇に置いていたら 邪魔に感じたので棚のパイプに固定するホルダーを作ったら 良い感じにできてしまったので報告する。

iPhoneを置くだけのホルダーならば何の難しさもない。 問題は充電ケーブルの抜き差し、 ホルダーに置けばケーブルが刺さり、 ホルダーから取ればケーブルが抜けるようにしたい。 ケーブルには押したり引いたり力が加わるが、 それでもずれたり外れたりしないよう固定しなければ ならない。

その辺を考慮しつつ 試作品を作ると 何の偶然か、丁度、嵌め合いの良いものが できた。ケーブルがバッチリ固定され、 ホルダーへの抜き挿しでケーブルも抜き挿しできる。 ただし、挿す方は軽い力でできるが、 抜く方に力が必要。ケーブルを外すのには力が必要なのだ。

これをレバーで軽く外せるようにすれば完璧! なのでレバーを追加。 何回かの試作の後、ちゃんと動作するものが出来上がった。 ちゃんと使えることに感動した。

構造がわかりやすいよう、fusion360で組立アニメーションを 作成してみた。クリックすると大きく表示される。

設計データは、いつものように Thingiverseで公開 しているので興味がある人は見てほしい。

|

|

|

| 邪魔だ | これでも邪魔 | 設計 |

|

|

|

| ケーブルの固定に工夫 | 全景 | 装着状態。 後ろのレバーで外せる。 |

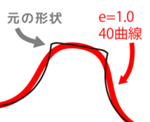

タイミングベルト2GT用のプーリーを3Dプリンタで 出力できるようになったが、 頂点多すぎる問題が気になって 他の作業が進まない。 仕方が無いので、 プーリー形状のベジェ曲線化に取り組むことにする。

点列をベジェ曲線に変換する方法を ネットで検索するが、簡単には見つからない。 TensorFlowを使う方法や 最小二乗法を使う方法 (媒介変数tの値が解れば最小2乗法で解けるらしい) などに翻弄されつつ、 stack overflow 経由で 1990年に出版された本 Graphic Gems のプログラム FitCurves.c に辿り着く。 ソースも github で公開されている。 コンパイルすると、ちゃんと動いた。

そのままでは使いづらいので、自分でpython化した。 できあがったのが こちら。 numpyを使ったので、割とコンパクトになったのでは なかろうか。 点列をベジェ曲線の制御点列に変換する。 なかなか便利な気がする。他の用途にも使えそうだ。

出来上がったプログラムは githubに公開している。 今回のプログラムでは、 ベジェ曲線化するため、 なるべく単純な曲線を扱いたかったので、 プーリー形状が歯ごとにおなじ形の繰り返しであり、 その形も左右対称であるので、歯の半分の形状を生成、 それをベジェ曲線化、さらに倍にしたのち歯数分コピー という手順で作成した。 このため曲線の数は歯数の2倍の数の倍数となる。 例えば20歯のプーリーの曲線数は40の倍数になる。

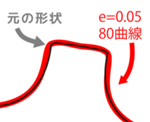

以下にベジェ曲線化した歯型と元の歯型を比較した図を示す。 ベジェ曲線化の程度は、許容誤差(-eオプションで指定)で変化する。 許容誤差を大きくしても曲線の数は40より小さくはならない。 見た感じでは、許容誤差0.05mm, 曲線数80ぐらいあれば充分のような 気がする。 今回のプログラムでは、処理が複雑になるので、オフセットの設定は できなくなっている。

|

|

|

| 一番条件をゆるくした歯型 歯頭から歯底まで1本のベジェ曲線で描かれている。 これでも使えたりして... |

歯頭から歯底まで2本のベジェ曲線。 これで充分ではなかろうか。 |

歯頭から歯底まで3本のベジェ曲線。 これで充分。 |

|

||

| 歯頭から歯底まで15本のベジェ曲線。 意味ないよね。 |

生成したsvgファイルをfusion360に挿入すると、 以前のものより処理が軽い。ほとんど問題にならない感じである。 20歯、40歯、60歯のプーリーを試作し、タイミングベルトとの噛み合わせ を確認したが、問題は無かった。

|

|

|

| 20歯、40歯、60歯のプーリー試作 | 噛み合わせ問題なし。 | なんとなく作ったプーリーの使用例。 12歯を使用したが小さすぎた。 プーリーが小さいとベルトを曲げるのに 力が必要になる。 |

プログラムの残りの課題は、前述のオフセット処理と高速化である。 そのうち、気が向いたらやってみたい。

前回シンクロベルトを購入したと書いたが、 タイミング・ベルトというのが正しいのだろうか? ミスミの分類ではタイミングペルトで、 シンクロベルトはバンドー化学の商品名か?という気もする。 今後はタイミングペルトと書くことにする。

タイミングペルトがあれば、ギアというか歯付きプーリーも必要になる。 とりあえず手持ちで20歯のものが4個あるが、3Dプリンタで自由に作れると大変嬉しい。

ギアのように、生成プラグインや歯型生成の方法があれば いいのだが見つからない。ベルトの形状はわかっているので、 多角形で近似して、多角形同士の論理演算のライブラリがあれば、 多角形でプーリーの形状が得られるのではないか?と フリーの多角形論理演算ライブラリを探すとあった。

複数見つかった中 Angus jhonson's Clipper library には pythonバインディングがある。 サンプルプログラムを試したら動いたので、 これを使う。

まず、タイミングベルト2GTの形状を作成する。 2GT 図面で検索すると いろいろみつかるが、 ミスミのページの図面がわかりやすかったので、 これを元に製図し、必要な座標、角度等を求め、 形状生成のプログラムを作成した。 次にピッチ円状に沿ってベルトが回転しながら、 ピッチ円からベルト形状を切り取ることで プーリーの歯型を生成するプログラムを 作成した。 SVGファイルが出力される。 プログラムは github で公開している。

|

|

|

| プーリー形状生成処理のイメージ。ベルトの歯型でピッチ円を削って行く。 | ゲイツ・ユニッタ・アジアのGTベルトのページにあった gifアニメーション。イメージがわかりやすい。 | 出力されたsvgファイルをFusion360で読み込んだところ。原点から下に伸びる直線の長さが10mmであることを確認 |

生成したSVGファイルをFusion360で読み込み、 赤い棒が10mmであることを確認。 直径5mmの穴を追加し、押出でプーリーを試作。 歯型を生成する際、オフセットを指定し、 指定分だけ内側に縮めて作成できる。 オフセットなし、0.1mm, 0.2mm, 0.3mmの4種類で 20歯のプーリーを印刷してみた。 ベルトと噛み合せた結果 オフセットなしが最も良好。 0.1mmも噛み合うが、0.2mm, 0.3mmは隙間が大きくて 噛み合わないことがわかった。

|

|

|

| Fusion360で押出 | オフセット 0~0.3mmで4種類試作 | オフセットなし、ばっちり噛み合う。すこしテンションをかけた方がよく噛み合う感じ。 |

|

|

|

| オフセット0.1mm。噛み合う。もうすこしオフセット少なめでも良さそう。 | オフセット0.2mm。隙間多い、噛み合わない。 | オフセット 0.3mm。山も低いし、隙間も多い。噛み合わない。 |

次に、どれくらい小さいプーリーも使えるか 調べるため、オフセット無しで 16歯、14歯、12歯、10歯 のプーリーを印刷。 実際に使えるかどうかは、わからないが 10歯までベルトと噛み合わせることができた。

|

|

|

| 10,12,14,16歯、4種試作 | 16歯、問題なし | 14歯、問題なし |

|

|

|

| 12歯、問題なし。 ここら辺まで使えそうな気がする。 | 10歯、噛み合ってはいるが、本当に使えるのだろうか?ベルトをこんなに曲げて良いのだろうか?試してみたい。 | 5mのタイミングベルトを巻くための自作リール。 パーツケースに収まるように長円形にしている。 |

ここまでの試作品は、形状や噛み合わせをみるために ツバが無いものだが、実用上はベルトが外れないよう ツバが必要だ。ツバ有りのものも試作した。 サポート有りで1体で印刷できた。サポート材が 歯面を乱すこともない。

次はベルトとプーリーを使って動くものを作りたい。 あと、現状のプーリー形状はなかなか重い。 20歯で1000頂点を超える。Fusion360での押出処理も重い。 歯数が多くなると、もっと重くなるので、 頂点を減らす処理も検討したい。

3Dプリンタでメカモノを作りたい、 と言いつつ、 カメラ台は未完成のままなのだが、 AliExpressでメカモノの部品を漁る。

探すと色々あるのだが、特に3Dプリンタ関連の部品が安い。 シンクロベルトを物色すると 3Dプリンタで使われているのは 6mm幅の2GTらしく、 いろいろ売れらてている。 5mのものを注文し、届いたら作り始めようと 思っていたら、なかなか届かない。発送したとかの メールも届かない。確認したらカートに入れただけで、 注文してなかった。

気を取り直し、アマゾンで探しているみると 5mのベルトに20歯のプーリ4個とテンショナー用 バネ2個付きのものが766円であったので、 注文。ちなみにAliExpressだと 同等のものが $3.42、 5mのベルトだけのものが $2.81だった。

ジャンパ・ワイヤは基板等の実験時の結線に便利なので よく使う。 Thingiverseに Dupont Cable Organizer Customizable というジャンパ・ワイヤを整理・保管する 容器のデータがあり、 面白そうなのでプリントアウトしていた。 ジャンパ・ワイヤを使う際、色を選ぶことが多いので 整理してあると便利そうだ。

そのままでは 手持ちのジャンパワイヤにサイズが合わなかったので、 サイズを調整し色々プリントしていたのだが、 そのものを置く適当な場所がなく、 納まりが悪いので 使わずじまいになっていた。

先週、3Dプリンタを移動した際に 小型のパーツケース(HOZAN B-103)を 机の横に移動したので、こいつに入らないかと 試すと、サイズ感が丁度いい。

パーツケースの仕切りをいれるスリットで 間隔調整ができるように設計をし直し、 さらにジャンパワイヤの種類・色を明示できる ラベルを貼るパネルを追加したり、 して完成。 パーツケースのスリットに微妙なテーパーがついていることに 気が付かず試作回数が増えた。

手持ちのジャンパ・ワイヤを入れてみる。 長さが揃っていないといけないので、 ジャンパ・ワイヤを選ぶ。 今回は、 スイッチ・サイエンスで売ってあるQIコネクタが付いた 長さ155mmの奴に合わせている。 各スロットに4本挿入可能。 パーツケースの高さには余裕があるので、設計しなおせば 倍ぐらいまでは増やせそう。

データは Thingiverseで公開。

偉いもんで書いてしまうと悩みが整理される。 3Dプリンタは離れた場所に移動させたし、 3Dマウスも購入した。ついでにバネ・セットも購入した。

3Dプリンタで物を作る時、柔軟性というか 柔らかさが必要な部分は 素材、ABSの弾性に頼っている。 そのため、 なんか余裕がない感じになっていたりしているのではないか。 バネを使えば良い感じに作れるのではないか。

そこでバネの入手方法を調べた。 仕様(形状、応力等)が決まれば ミスミや モノタロウで割と安く入手出来る。 しかし、試すには、ある程度種類を事前に 持っておきたい。 アマゾンで バネセットを発見。 価格は1000円前後。 AliExpressも確認すると 数ドルであまりかわらない。 アマゾンから サイズが小さそうで 圧縮バネと引張りバネが 入っているものを購入。 今後、活用していきたい。

3Dマウスは 3Dconexion SpaceMouse Compact SMCを購入。 Fusion360で使うのが目的。 ちゃんと使えるようになりたい。

|

|

|

| バネセット。中央の長いバネとか使わなさそう。ケース入りは良いよね。1000円なら文句なし。 | 3Dマウスの箱。高級感... | 3Dマウス。重量感... |

3Dプリンタをしばらく使わないと、少しイライラする。 欲求不満になる。 それでUSBケーブル用のケースをプリントしてしまった。 使わないケーブルを束ねておくと引き出しの中で収まりが悪いので まるめてケースに突っ込めば良いんじゃね、と作ってみた。 悪くは無いが、もっと改良したい。しかし、こんなものでも プリントに4時間かかる。

3Dプリンタを使う上でネックになっているのが騒音。 それほど大きい音ではないが、机の横にあるので 印刷中はうるさい。集中力が削がれる。就寝中にプリントすると寝づらい。

騒音が気にならない場所に移動させることを検討中だが、 近くにあるメリットもある。 プリントの終了がすぐにわかること。 LAN経由で印刷データを転送でき、SDカード等が不要であること。 3Dプリンタを見ると使いたいと思うこと。

まぁでも、いちど移動させて試してみよう。ダメだったら戻そう。

Youtubeで 3Dプリンターでラジコン飛行機を作る!を見て WKWK-3Dという チャンネルを知る。 up主はデザイン&機械系の大学生だそうだ。 この辺の動画を見てると、 工作系やっているのに3Dプリンタ持ってないとか アリエナイなどと思えてくる。 自分も4月までもってなかったわけだが....

写真から3Dモデルを作るとか 3Dマウスの動画も参考になった。 3Dマウス、 Fusion360で使えるのか、 2万円ぐらいか... ,欲しい。 TPUフィラメントも使ってみたい。

ハンダ付け用に実体顕微鏡を持っている。 HOZANのL-50。 買ったのは2002年頃だから17年ぐらい前。 安くは無かった(数万?)が、 ハンダ付けのたびに使っているので 元はとっくに取れた。

普通に使うと、視野が暗いので、 照明が欲しい。 昔作ったことがあるのだが、 今は LEDクリップライトを 適当に配置して照らしている。 毎度毎度セットするのも 面倒なので、3Dプリンタで 専用照明を作る。

電源を繋ぐは面倒。 電池式にしたいが、何本も 使いたくない。1本からの昇圧タイプにしたい。 秋月の1.5V電池☆白色LED投光キット を使うと楽そう。購入し組み立て。 現物の顕微鏡にあてて、配置を検討すると 鏡胴の奥にぶら下げると良さそうに見える。 そのためのフックを3Dプリンタで作成する。

出来上がったものを組み立て、 組み合わせてみると、計測抜けで 干渉する部分もあるが、取り付けは可能。 完成ということにする。 1灯式だし、これで良いかわからないが、 しばらく使ってみて、具合が悪かったら、 また作り直すとしよう。

|

|

|

| Fusion360で設計 | 秋月のLED投光キットと取り付けフック | 顕微鏡に取り付けた状態。斜めになったのは設計ミス。 |

自動釣り機用マウス、右ボタン押しっ放しマウスが 問題なく使えることがわかったので、3Dプリンタで ケースを製作する。

基板各所の寸法を計測し、 鍋CADで図面に落とす。 鍋CAD上で基板を覆うような形で、 ケースの形状、寸法を決め、 DXFファイルでFusion360に移す。 Fusion360で形状の追加、調整を行いデータ完成。

1回目のプリント中、フィラメントを使い切る。 他にも間違いがわかったので、赤いABSのフィラメントに 切り替えて印刷。 フタのサポートが付いた側の面が 汚いので、フタだけサポートが内側になるよう 印刷し直し、M2のナットをハンダごてで埋め込んで完成。

|

|

|

| Fusion360で設計。3つの部品になりました。 | 1Kgの透明のフィラメントを使い切り、赤いフィラメントに交換。 | 赤いフィラメントでプリントすると何か新鮮に感じる(当社比) |

|

|

|

| こんな感じです。フタにM2の埋め込みナット。底面に磁石を装着。 | ダイソーの13mmネオジム磁石 | 裏からM2の皿ネジで固定 |

|

|

|

| USB端子 | USB端子の穴。もっと塞ぐべきだった。 | 磁石で固定 |

形が変なのは、モジュールをピンヘッダで取り付けたたのと スイッチ・LEDの配置をちゃんと考えていなかったせい。 全体を小さく作り直したい気持ちもある。

ダイソーの直径13mmのネオジム磁石を埋め込んだので、 邪魔にならない位置に常時置いておける。予想以上に 便利だ。

Adafruitのケースの作り方の動画とか見て 今は普通に3Dプリンタでケースを作る時代なのだと 実感する。

急に基板の3Dデータを出力できる基板CADに 魅力を感じ始める。 KiCAD ? DesignSpark PCB? 使い慣れたEAGLEから移るのツライのよねぇ。

JSTのXHコネクタは2.5mmピッチで よく使われるコネクタだが、好きではない。 理由は嵌合が固くて外しづらいから。 昔、製品に使って、テストのために抜き差しするだけで 苦労した記憶がある。

今回、業務でテストのためXHコネクタを頻繁に 抜き差しする必要が発生。4ピンなので、 あまり固くはないが、それでも、ついつい ケーブル部を掴んで外しがちで、ケーブルが 抜けそうだ。

ヤバイので3Dプリンタで XHコネクタ抜きを作成することにした。 JSTのサイトからXHコネクタの3Dデータを ダウンロード。 Fusion360で読み込み、それに合わせて 形状データを作成、プリントアウトすると 一発で使えるものができた。

はめ込んで、軽くひねるだけで外せる。ケーブルには一切負担がかからない。 いろんなピン数に対応できる 汎用品を作るのは難しいが、 これなら、必要になった都度、 プリントして使っても良さそうだ。

|

|

|

| JST提供3Dデータ | 設計したXHコネクタ抜き | 噛み合せたところ |

|

|

|

| 指で外すのはツライ。ついケーブルに力をかけてしまう。 | XHコネクタ、赤いケーブルがヤバイ | XHコネクタ抜きならラクラク抜ける。 |

磁石付きケーブルホルダーを作成した。 内部にダイソーの6mm径のネオジム磁石をいれ、 ネジを切ったフタで閉じ込める形。 磁石と外部までの距離は1mm。

前から作りたかったが、磁石の保持方法に悩んでいた。 ネジでフタをすれば良いんじゃね?と思いつき作ってみた。

ネジはFusion360のネジの機能で試してみたのだが、 3Dプリンタで厚く出力される分を補正する機能がなく、 雄ねじと雌ねじを噛み合わせることができない。

ネットで調べたら「コイル」コマンドで隙間を調子しつつ、 ネジを作っている人がいたので、私も同じやり方でやってみた。 (しかし、今調べたら、ネジ+プレス/プルでも 隙間の調整ができるらしい。 今度、やってみよう)

で、試行錯誤しつつ、なんとかできあがったので使っている。 今回の使用目的は iPhone/iPadの充電ケーブルの保持、 使用していない時に近くに止めておくため。 目的を達成することができた。

考えてみれば、別にネジでフタをしなくても、 嵌め合いとか接着とかナットみたいに熱して押し込む とか、磁石を固定する方法は、いろいろ方法がある。 しかしネオジム磁石のキュリー温度は315℃だそうなので、 熱するのは気が引ける。

|

|

|

| CADデータ。全体像 | 底、穴に磁石(直径6mm,厚さ3mm),ダイソーで売ってるやつが入る。 | フタ。 |

|

|

|

| 組んだ状態。14mmのスパナで回せる。 | いろいろ作りました。 | 使っているところ。ホルダーが落ちないよう、ケーブルに結束バンドを付けている。 |

今回のデータも Thingiverseで 公開している。

LED照明を導入し、Amazon Echo Dotで操作できるようになってから、 使用頻度が上がった。寝てて音声で照明をOn/Offできるのは便利だ。 音声認識は、最初の「あれくさ」が難所で、 ここさえクリアできれば、 あとはボソボソ言っても、かなり認識してくれる。

このため、「あれくさ」認識後のLEDの点灯は 重要な情報なのだが、現在のDotの置き場では 寝床から見えない。不便なので、 エレクターもどきのパイプ棚のパイプに 固定すべくアタッチメントを 3Dプリンタで作ることにした。 楽しそうだ。

いつもの鍋CADで設計後、 DXFファイルをfusion360で読み込み立体化、 さらにネジ穴加工をしてデータは完成。 4時間ぐらいでプリント。

組立取付は1発成功。 USBコネクタも穴を通った。 あっさり使えるものができて感動した。

データは、 Thingiverseで公開。

|

|

|

| Fusion360での設計データ | プリント完了 | 仮組立 |

|

|

|

| ちゃんとハマる。 | M5ネジでパイプに固定 | USBコネクタを刺し、起動 |

完成後、 カッコいい壁マウント の存在を知る。 この形にすれば、もっとスマートに作れたなと反省。 が、今の物でも十分使えるので満足。

PCからPython等で自由に信号を出せる装置が 欲しくなり ADALM2000なども検討したが うまく行かず、昔懐かしい USBIOを使用することにした。 Pythonからの出力も PyUSBで比較的簡単にでき、 実験もできた。 次はケースだ。3Dプリントで作ろう。

今回のテーマは埋め込みナット。 海外の動画で 3Dプリンタの生成物に 埋め込みナットを取り付けた場合の 強度評価を行うものがあった。 結果としては充分な強度だったのだが、 埋め込みもハンダゴテで簡単に できるし、仕上がりもカッコいい。

これは是非導入せねばと、アマゾンで M3のものと M2のものを各200個購入。 1個あたり約4円。 で、基本的な実験などしつつ、 使う機会を伺っていたのだ。

|

|

|

| 完成したケース。ラベルも貼っている。 | M2の埋め込みナットと試作品。 | ケース下部のモデル。 |

|

|

|

| USBIO基板のモデルを載せたところ。 | ケース上部のモデルも載せる。 | 埋め込みナットのためのスペースが不足気味だったが、充分固定できた。 |

で、わかったことは、以下の3点。

M2のネジと埋め込みナットを使うと、 ケース類をコンパクトに作ることができる。 今後も活用していきたい。

設計データは Thingiverseで公開している。

写真が足りないような気がしたので追加。

|

|

|

| 埋め込みナットのテスト。余裕が無い穴にナットを埋め込んだら溶けた樹脂がナットの穴に侵入。樹脂が逃げる空間が必要。 | USB端子の穴と背面のM2皿ネジ。端子の穴サイズは1度修正(大きくした)。皿ネジは良い感じ。 | はめあいがうまくないのか、隙間が目立つ。今後の課題。 |

必要なものを3Dプリントしようとするとき、 ある程度大きさのあるものだと、印刷に時間がかかり ビックリすることがよくある。

で、可能な限り、プリントする部分を減らそうと努力する。 すなわち、肉抜きを行う。

しかし、肉抜きにも問題がある。サポート材が必要になるとか、 プリント時に失敗しやすくなるとか、見た目が悪いとか。

今回、うまい肉抜き方法を思いついたので、報告する。

プリントしているのは、部品ケースの仕切り板。 部品ケースを縦に2分割し、 50x70mmのチャック付き小袋を並べて 置けるようにするもの。

|

|

| 部品ケースの仕切り板を3Dプリント。50x70mmのチャック付き小袋を並べて収納できるようにするのが目的。 | いろんな形の仕切りをプリントして試した。 |

底面は、大きな穴を開けても問題ないが、側面はサポート材なしで 印刷できるように穴を開けなければ、サポート材の印刷にも時間が かかるし、サポートを外す際に壊れたりもする。 肉抜きの効果を上げるため、構造を細くしたり、穴を大きくしたり したいが、そうすると出来上がりがもろくなったり、プリント時に ヘッドに蹴られて折れたりもする。

そういうわけで、悩みつつ、色んなデザインを試していたのだが、 ある時、思いついた。サポート材代わりに極薄の膜を印刷してやれば いいんじゃね?

私の3Dプリンタで印刷できる厚さの下限は 0.5mm, これを厚さ2mmの側面の穴の中央に配置する。実際に試してみると、 プリントが凄く安定しているし、見た目が良い。 ということで、当面、これでプリントしていこうと思う。

最後に肉抜きによって、どれくらいプリント時間と 材料を節約できるかスライサーの出力で 調べた結果を記す。半分ぐらいにはなってるかな。

今回の仕切り板、肉抜きのデータは、 fusion360のスケッチ・エディタで描ける自信が なかったので、 使い慣れた 鍋CADフリー版 で入力、 DXFファイルで書き出し、 fusion360で取り込んで、形状を作成した。

ふと思い立って 簡易型電流プローブNYA-01購入。 006P積層電池との一体型でカッコいいが 保管に難がある。 あと、電源スイッチのOn/Offが分かりづらい。

ということで、3Dプリンタでケースを製作した。

設計時考慮したのは、以下の3点。

試行錯誤の結果、こんな形に出来上がった。

写真

| 部品一式 | 合わせてみる | 底にネジ |

| キャップ装着状態 | ラベル | 使用時、 キャップは後部に装着可 |

データは Thingiverseで公開中。 fusion360のデータも付けてます。

実用に耐えるものができたと思う。 で、実際に使ったかというと、 まだ使っていない。

ケース作りたいから買ったのではないかという疑惑が残る。

前にも書いたが、1/4インチ六角軸の工具がマイブーム。 特に 六角軸の六角レンチやダイソーで買える 六角軸付きドリルが気に入っている。 通常、指で直接回して使用するのだが、 力が必要な場合は、 これまたダイソーで売っている 六角軸のラチェット式ドライバーで回している。

このラチェット式ドライバーも大変気に入っているのだが、 そこまで力が必要なことは少ない。 指で回すのと、このドライバーで回すのの、中間ぐらいの 何かがあれば便利では、と思いつき 3Dプリンタで作ることにした。

直径は20mmぐらい、 1/4インチ(6.35mm)より若干大きい円に 外接する正六角形の穴をあける。 装着しても、落ちないようにするため、 内部の爪で内径を小さくする。 外側には、滑り止めのため、 練習も兼ねてギザギザを作る。

実際作ってみると、サイズの調整等で 以外に手間取った。1回20分程度でプリント できるのだが、8回ほど作成した。 六角軸の穴は、直径6.6mmの円に外接するサイズ、 直径は、最終的に14mmになった。 ギザギザ加工のやりかたは、 fusion360 + knurlingで検索し 出てきた動画どおりにやってできた。 なかな複雑だし、処理も重いが、 ちゃんとできることに感心。

試行をくりかえしただけに、 出来上がったものには満足している。 データは Thingiverseで公開しているので、興味がある人は 作ってみて欲しい。

カメラ台も形になってきたので、 ここらでサーボを動かしてみる。 古いArduinoを引っ張り出し、 Servoライブラリのサンプルスケッチを もとにプログラムを作成。 VR(仮想現実ではなく可変抵抗)を回し、 サーボを動かす。

しかし、動きが思わしくない。 希望のイメージから遠い。 ゆっくりと定速で動かしたいのだが、 安いマイクロサーボだと、そう動いてくれない。

1個 $2.99で買ったサーボ では、無理かもしれない。

ということで、 今後は、もっと高いサーボとか ステッピングモータとかを試して行きたい。

3Dプリンタで、様々なサイズの穴を開けた サンプルを作成し、ネジ穴代わりになる穴系を探した。

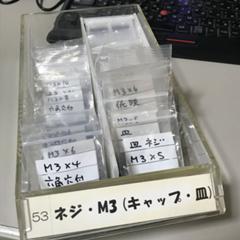

試したサイズは、M3用に 直径 2.75mmから3.05mmまで 0.05mm刻みで7個、 M2用にも同様に 1.75mmから2.05mmまで7個。 あと M2とM3のナット用の穴で それぞれ 直径4.1mm, 4.3mm, 6.1mm, 6.3mm の円に外接する正六角形の穴をあけた。

結果は、すべての穴がネジ穴として使用できた。 但し、最大のもの(直径2.05と3.05)は、簡単にバカ穴に なってしまった。穴径が小さくなると、 当然ながら、ねじ込むのに必要な力が大きい。 しかし、六角軸6六角レンチだけでも手で ねじ込める程度。

ナットの穴も、すべて使用できた。

Fusion360と3Dプリンタの練習で、 カメラ台を設計し直す。

今回のテーマは、以下の2つ。

サイズミス、設計ミス等はあったが、 いろいろと知見が得られし、 Fusion360を使い続けることで、 細かい使い方をいろいろと 学習しているような気がする。

カメラ台自体が、いつ完成するか、

わからないが、改良しつつ、

3Dプリンタと3DCADに

習熟していきたい。

組立性の向上のために、 まずしたことは、 組立易さを考慮すること。 思えば、前回は、形をつくることに 精一杯で、組立易さなど、 ひっとつも考えていなかった。 考えるだけでも、すごい前進である。

考慮以外には、ネジ穴を使用し、 ナットが必要な場所を無くす、 ということを行った。

どのようなサイズの穴を開ければ良いか わからなかったので、Fusion360のHole機能で M3とかの正確なサイズネジ穴を作成した。

結果を言うと、これは失敗だった。 3Dプリンタで印刷すると少し太るので、 力を入れてもネジが全く入ろうとしない。 仕方がないので、M3のタップで少し削る 感じにしたところ、ネジが入り、ちゃんと 締めることができた。無理に力を入れなければ、 ネジ切れてしまう、ということはなさそうだ。

しかし、これでは手間がかかるので、 タップで削らなくてもネジが閉まる 穴のサイズを実験で探したい。

回転軸の穴は、開けることができたが、 下の部分(回転しない部分)を、まだ設計すら していないので、確かめることはできていない。

下の部分には、回路が入る予定で、

具体的には、まだ考えていないので、

なかなか、ちゃんと設計できない。

とりあえず、メカ的な動作確認が

できる分だけ作りたい。

今回、組み立てていて気がついたのだが、 ネジ、ボルトの干渉がやばい。 組み立てられないかと思ったが、 今回はギリギリセーブだった。

ネジ・ボルトもCADに入力し、干渉や、 在庫の有無等を確認する必要があると 痛感した。

3Dプリンタを使い始め、 いくつか新しい工具を導入した。 六角軸ブーム到来。

まずは、六角軸の六角レンチ。 これまでは、普通のL字の六角レンチを使っていたのだが、 アルミフレームの組立等で、頻繁に使い、 回しづらい、と気がついた。 回転させるのに、L字の回転軸でない側が凄く邪魔。 力を入れる場合には、そこを使うわけだが、 力を入れず、高速回転させる時には、 ひたすら邪魔でしょうがない。

そこで、六角軸のレンチを 指で掴んで使ったところ、 非常に回しやすい。 指の力で十分締め付けることもできる。

最初、近くのホームセンターで短いタイプのものを 購入したが、長いのも欲しくなったので、 通販で購入した。

次は、六角軸のドリル。 六角軸のドリルは、昔、金工で使い、 対象に強く押し付けたら、六角の取付部が 曲がってしまったという経験があり、 印象が良くなかった。 しかし、3Dプリント物の穴の補正で ドリルと通す作業をするうち、 手で回すんなら、六角軸ドリルが 使いやすいんじゃない? 100円ショップで売ってるし、 ということで購入。手で使うには、大変具合がいい。 ということで、現在 2mm, 3.2mm, 4.5mm を持っている。 2.5mm、6mmも欲しい。

最後に右にあるオレンジのが、 ダイソーで買った、六角軸のラチェット式ドライバー。 六角軸を指で回せない時に使用。 超便利。 108円とは思えない。

六角軸のタップドリルとか、面取りカッターとかも欲しい。 買うだろうなぁ。

3Dプリンタでギアやリンクが作れることが わかったので、何か役に立つものを作りたいということで、 USBカメラの向きを変える台、というのを思いついた。

昔, Tilt Pan Kit というヤツで 遊んだこと がある。 ギアとか使えば、もっとしっかりしたものが 作れるのではなかろうか。

で、 Fusion360で設計を行うのだが、 現物無しで設計を続けるのが辛くなり、 とりあえず、形にしてプリントアウト したのが、写真のもの。 いろいろ問題はあるが、 現物があると、改善方法のイメージがしやすい。

現状の最大の問題点は、 組立性の悪さ。 組み立てるのが大変。 部品をバラした写真も欲しかったのだが、 組み立て直すのが面倒で諦めた。

現状ナットを多用しているが、

ABSに適当なサイズの穴を開ければ

代用できそうな気がする。

将来的には、Raspberry Pi Zero-WHあたりを 内蔵し、ネットワーク・カメラとしてまとめたい。 そのために、改良を続けるのも楽しそうだ。

見栄えの良い、カバーなども作りたい。

まずは、サーボを動かしたい。

やはりArduinoか。

作成途中で、 Fusion360のHoleコマンドで、 簡単に皿ネジの穴を作れることに気がついた。

六角穴付き皿ネジとかも欲しくなってきた。

Fusion360でDXFファイルを読み込む方法を憶え、 これで何でも描けるぞと思うが、 なんかFusion360の起動が安定しない。 2回に1回ぐらい、起動しても反応が無く、使えない。 使えない時は、半日ぐらい使えない。 ウィルスソフトの影響も考えたが、 使えることもあるので、よくわからない。

仕方がないのでFreeCadを使い始める。 こちらも、使い方を覚えるのに苦労したが、 なんとかDXFも読み込めるぐらいまでにはなった。 しかしDXFはFusion360の方が楽だ。

とりあえずFreeCadで 手持ちのマイクロ・サーボの 形状を入力してみた。まぁいい感じだ。これを 参照しながら、いろんな形状を入力できれば いいのだが。

ふと Windows defender + fusion360 で検索してみると、 fusion360の実行ファイルを除外ファイルに登録しろ、 というページが複数みつかる。 やってみたら、Fusion360が起動するようになった。 これだったのか。

次はfusion360のアセンブリ機能を試してみたい。 リンク機構を動かしてみたり、できるのかな?

右の画面は、FreeCadのデータを .step形式で エキスポートし、Fusion360で読み込んでみたもの。 当然ながら互換性がある。 両方使えるようになりたい。

ディスプレイを見る用のメガネと 遠くを見るメガネの2個を常用しているため、 片方は、いつも机の上に転がっている。 机が片付いていれば良いのだが、 いつもゴチャゴチャしているので、 机の横の棚にメガネを掛けて置くホルダーを 3Dプリンタで作成した。 フィラメントはクリアのABS.

最初、小さいサイズで試作し、 修正を施し、大きくする。 もっと横幅を大きくしたいが、 これでも印刷に4時間かかるので、 まだ様子見。

使ってみると、安定感も掛けやすさも十分。 幅を広くしてもう1つ作ろうか。

メガネのツルをたためない状態でも掛けられるし、 レンズ面との接触が無いのもいい感じ。

自分の生活環境に適した、フックや収納容器などを プリントするのが、満足感が大きい気がする。 実際に使うわけだし、 具体的に便利にもなる。

あと、アルミフレーム用の 部品も作ってみた。 写真のは 10mm角のアルミフレーム MicroRAX2本を直交させる部品。 こういうを必要に応じて作れるのも 便利そうだ。

今度作ったのは、テープゲージ。 チップ抵抗等の穴間隔4mmテープを 穴10個分の位置で切断するためのゲージ。 チップ抵抗100個入りのテープを何本か購入したのだが、 収納するために適当に短く切ったら、 見栄えは悪いは、小袋に収まりにくいはで、 ここは10個づつに切り分けるべきだろう、

ゲージがあれば便利そうだということで作成。

写真の左の物、スリットの位置を2mm間違えて失敗。 スリットの位置を訂正し、スリットの深さも、それほど いらないということで修正したのが右。 スリットの幅を大きくしたのは、4mmピッチの2個 格納されている高密度のテープに対応するため。 高密度のテープでは穴のラインにチップがあったりする。

ゲージには4mmピッチで直径1mmの突起が9個あり、 テープを引っ掛けることができる。 テープをハサミで切るのに、 力が必要だったり、 切断後のテープが飛んでいったりと、 改良の余地はあるが、 10個で切り出すのは、格段に楽になったので これで良しとする。

このPLAのオレンジの色は サンハヤトの RB-5 リードベンダーを思い出させる。 私のテープゲージも、 サンハヤトの製品、とか言ったら 信じてくれる人もいるかも。

最後に、右の写真は 高密度のテープを装着した状態。 このためにスリットの幅を広くした。

このゲージも、鍋CADで設計後、Fusion360に入力した。 プリントした後、鍋CADで週力したDXFファイルを Fusion360で読み込み、スケッチにする方法を覚えた。 これでFusion360へのデータ入力が格段に楽になる。

X-Smartでサンプルの次にプリントしたのmicroSD差込治具。

仕事で使っているRaspberry Piが、DSI(Display Serial Interface)経由 でLCDを接続していて、DSIのフラットケーブルがmicroSDカードの 抜き差しをすごく邪魔をする。 抜くのは、なんとかなるが刺すのが大変。 一旦ピンセットで近くに置き、それを指で掴んで sdCardの当たる感覚でソケットの位置を探る などして挿入していた。

通常であれば、sdCardの抜き差しなど頻繁にすることではないが、 今回は開発案件で、sdCardのイメージを頻繁に客先に 送る必要がある。

で、作ったのが、この治具。 2DのCAD、鍋CADで設計した後、 Fusion360に入力。 STLファイルを Qidi Printで開き、gcodeに変換後 LANでX-smartの転送、プリントする。 モノが小さいので10分ほどでプリントできる。

スリット幅の間違と、かみ合わせの調整で 2回作り直し、3回目で使えるものができた。

右は使っている状態の写真。 sdCardを刺したあと、治具から外せるか、 というのも重要なポイント。 なんとか外すことができる。

Fusion360は、使う機能だけ、 検索したり動画を見たりして少しづつ覚えている。 よく使う機能には、ショートカットが設定してあるようで、 慣れるともっとはやく入力できそうだ。 しかし、形状の検討をFusion360上でやるのは 難しそうなので、慣れた 鍋CADでやりつづけることに なりそうだ。 鍋CADだとレイヤー機能が使える。 まず、別レイヤーに対象物(今回の例だとmicroSDカード)を 図面化し、それを参照しつつ線を引いていくと自然に 形ができていく。

購入ネタが続いているが、今度は3Dプリンタを購入した話。

3Dプリンタと言えば、以前 MakerBot社のThing-O-Matick kitことTOMを 持っていた。 2011年、8年前のことだ。 前のBlogにいろいろ書いている。

結局、使わなくなって、学生サークルに寄付してしまった。

その後、結構安く完成品が手に入るようになり、いつかは 手を出そうと考えていたが、 松本圭司氏の 初めての方向け、3Dプリンター生活のはじめ方を読み、 一気に欲しくなった。

しかし、調べてみると、おすすめの X-Smartが品薄だったり、 20kg前後と重かったり、置き場所をどうする とか考えているうちに、気が削がれてしまっていた。

で、先日、ふとAmazonを見ると X-Smartの在庫がある。 置き場所も、フライス盤を置いていた台が 空いている、今買えばGW遊べる、ということで 購入。日曜日届いた。

届いてみると、20kgというのは、少し重い程度で、一人で 余裕に運べる重さだった。重い分、頑丈だし、プリント中、 ヘッドが高速で動いても、本体はびくともしないので いい感じだ。

厳重な梱包を解き、付属のPLAのリールをセットすると、 電源をいれるだけで使える。 なんか、よくできていて、正面のLCDパネルだけでなんでも できる。家電みたいだ。 付属のUSBのテストデータを印刷、1時間ほどかかったが 無事印刷できた。

さぁ次は、自分でデータを作ってプリントせねば。 とりあえず fusion360の無償版をダウンロードし、 愛好者として登録、サインアップする。 無料で使っていいとは、AutoDesk様は太っ腹だ。

とりあえず、プリントしたいものが数点ある。 その後は、歯車とかリンクとか機構ものを 作っていきたいと思っている。